如何提高生料立磨产量降低电耗_百度文库

降低生料立磨电耗的措施:(1)提高运转率:提高运转率是保证生料立磨年产量的关键。 通过有效和科学的设备保养与维护,来提高设备的运转率,降低运行成本,同时能够延长设备的

了解更多

生料立磨系统提产降耗的措施 中国水泥网

采取措施: 1)降低入磨石灰石粒度。 每周至少抽查一次,严格控制石灰石粒度≤75mm,立磨台时产量由190t/h提高到198t/h左右,此后石灰石粒度又按≤50mm来

了解更多

生料立磨系统节能降耗技术改造 百度学术

生料立磨系统节能降耗技术改造. 生料立磨在每个工艺环节有很多节能的方法,包括降低磨机主电机电耗,循环风机电耗及其他低压用电,立磨系统的最大负荷主要是磨机主电动机和循环

了解更多

节能专题之: 水泥制备工段(粉磨站)节约电耗的15

13、加强进厂物料管控。 降低进磨物料综合水分,尽量保证入磨物料综合水分控制到1%以下,水分对磨机台时影响很大;如外购考虑熟料易磨性因素,减少钢渣等难磨混合材配比。 14、使用好助磨剂提高产

了解更多

聂文海:产量提上去 电耗降下来|水泥_新浪新闻

近几年,辊压机终粉磨系统日趋成熟,相比传统生料立磨粉磨的系统电耗可以降低20%左右,系统电耗约13kWh/t,节能效果明显,得到普遍认可。 如何降低生料立磨粉磨系统的电耗,成为困扰企业的难题。

了解更多

水泥磨如何降电耗 百度文库

水泥磨如何降电耗 f1、V选进料溜子布置不合理,影响选粉效果 多数生产线V选进料溜子非标件制作未充分考虑工艺要求, 导致进V选的物料不能充分分散,合格的细粉物料不能被

了解更多

邹伟斌: 降低水泥粉磨系统电耗技术措施与案例分析-水泥网

中国水泥网高级顾问邹伟斌在本次大会上作了题为《降低水泥粉磨系统电耗的技术措施与案例分析》的报告,就水泥粉磨环节如何降低生产能耗同与会嘉宾进行了详细的交流。邹伟斌表示,目前国内水泥行业粉磨系统分类众多,工艺参差不齐。从运行状况来看,一些水泥厂在粉磨系统细节优化方面

了解更多

聂文海:产量提上去 电耗降下来|水泥_新浪新闻

如何降低生料立磨粉磨系统的电耗,成为困扰企业的难题。如果将传统立磨拆除,新建辊压机系统,不仅新建成本高、施工周期长,对原有的立磨系统也是极大的浪费。 经过反复研究讨论,公司认为通过对

了解更多

水泥粉磨系统技术措施的优化 百家号

在 φ 2.4m× 13m磨内装设该隔仓板后,磨机产量提高了28.1%,粉磨电耗降低了15.3%,研磨体消耗降低了26.8% [4]。 由于此分级作用,进入细磨仓的物料粒度稳定性大大提高,可在相当程度上避免出磨粗颗粒的存在,同时对于稳定系统的循环负荷率进而稳定整个系统的工作状态都具有积极的意义。

了解更多

水泥工业粉磨系统的节电方法_江苏鹏飞集团股份有限公司官网

引言 水泥粉磨系统技术进步的实质动力是为了追求更低的粉磨电耗,以增加企业效益。尽管先进的工艺已经取得了突破性进展,也在很多新建的水泥生产线中得到了应用,但庞大的水泥工业,不可能每条生产线都立马换上新工艺。因而创新的小改小革和正确的精细化管理方法及经验备受企业重视。

了解更多

大幅提高立磨台产,降低电力消耗成本 百度文库

高则影响窑磨平衡 , 影响全 厂的生 产;因此 要 大幅度降低 电耗 ,降低成本 ,提 高经济效 益 , 必须大 幅度提 高磨 机产量 ,磨 机产量 大幅 度 提高后 , 位产量电力消耗就会降低 , 单 从而 使 水泥厂 电力 消耗大 幅度降 低 ,同时 可以安 排 避峰生产

了解更多

技术丨水泥厂降低生产电耗的措施_设备

要想通过加强对降压站的管理,降低电费的支出,首先要对水泥厂的供电特点、线路布置进行分析。. 水泥生产企业的供电系统大多有以下特点:. (1)水泥厂由于生产过程中会产生较多的粉尘、噪声,厂址一般距离城镇较远,外部供电线路较长。. (2)现在

了解更多

生料立磨系统节能降耗技术改造 豆丁网

影响生料工序电耗的主要设备为循环风机和立磨主电机,因此公司技术人员开始摸索降低立磨主电机电流和循环风机电耗,达到进一步降低生料工序电耗的目的。 能耗高的原因(1)生料立磨喂料系统采用三道锁风阀,其液压传动的故障率较高

了解更多

外循环水泥立磨半终粉磨系统的应用-水泥网

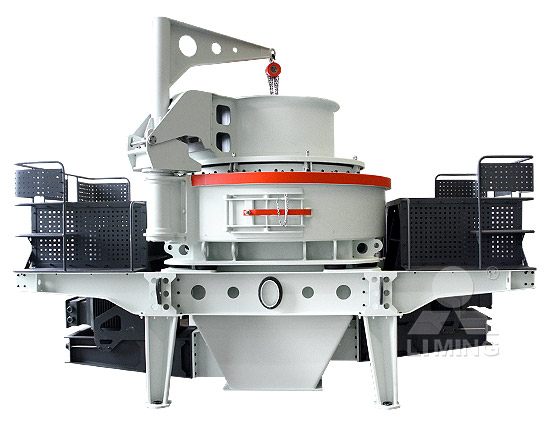

电力成本中粉磨电耗占比约为60~70%,提高粉磨技术水平、降低粉磨电耗对水泥工业的绿色节能发展具有重要意义[1] 该系统的主要装备有:外循环立磨、V型选粉机、三分离精细选粉机、管磨机、袋收尘器及排风机。 其核心装备是KVM26.3-P外循环立

了解更多

水泥企业熟料生产线节约电耗的15条具体措施 Ccement

目前大部分 熟料 单位产品综合电耗在52-61度之间,一部分老旧设计生产线还在61度以上,而最新投产二代新型干法生产线已经能做到45度以下,各企业之间差距较大,有较大的提升空间,除了提高产量,加强系统操作等传统措施外,水泥企业熟料线重点节电

了解更多

吴笑梅:粉磨工艺对水泥品质与生产能耗的影响 -水泥网

过去我们关注更多的都是从粉磨系统自身的节能减排,如何降低 粉磨电耗、增加混合材掺量。这些都是粉磨过程的节电、节能。我们今天要强调的是,评价和衡量一个水泥粉磨系统的好坏,要在保障终端产品节能减排的的基础上考虑过程的节能减

了解更多

技术 矿渣粉磨设备如何选择?_系统

由于立磨碾压产生的细粉颗粒形貌不易于水化,细粉颗粒级配分布窄,活性降低;粉磨高比表面积矿渣粉时,磨盘因布料薄而产生振动,不易生产出500 m2/kg以上比表面积矿渣粉,7 d活性指数不易达到95%,不宜利用立磨生产S105级矿渣粉。

了解更多

节能降耗改造案例:祁连山集团公司生料粉磨系统电耗的分析

在此情况下,如何最大限度地降低生料粉磨 电 北极星环保网 进入主站 电力 行业站Industry Website 大气 水处理 固废 垃圾发电 图1为青海2号生料粉

了解更多

外循环水泥立磨半终粉磨系统的应用-水泥网

电力成本中粉磨电耗占比约为60~70%,提高粉磨技术水平、降低粉磨电耗对水泥工业的绿色节能发展具有重要意义[1] 该系统的主要装备有:外循环立磨、V型选粉机、三分离精细选粉机、管磨机、袋收尘器及排风机。 其核心装备是KVM26.3-P外循环立

了解更多

TRMS矿渣立磨节能降耗措施 人人范文网

在粉磨系统中.评价立磨性能的指标主要包括:产量、质量、电耗、热耗、磨耗、运转率及其他。. 下面以TRMS32.3矿渣立磨为例,从技术参数、运行指标以及节能降耗的措施三个方面进行阐述。. 2.1 技术参数. 表1为TRMS32.3矿渣立磨的技术参数.设计产量为45t/h.年

了解更多

专家解读 水泥行业高耗能节能降碳措施分析

我国吨水泥生产的电耗平均约为110千瓦时,折合约94千克二氧化碳排放。 PART 2 节能降碳措施汇总 水泥行业的节能和低碳发展,既要依靠产业结构调整,推进兼并重组,淘汰落后产能;也要依靠技术进步, 推广使用新型干法水泥窑低温余热发电、高效粉磨系统等节能低碳技术。

了解更多

TRMS矿渣立磨节能降耗措施 豆丁网

TRMS矿渣立磨系统优化在粉磨系统中.评价立磨性能的指标主要包括:产量、质量、电耗、热耗、磨耗、运转率及其他。. 下面以TRMS32.3矿渣立磨为例,从技术参数、运行指标以及节能降耗的措施三个方面进行阐述。. 2.1技术参数为TRMS32.3矿渣立磨的技术参数.设计

了解更多

锂渣部分替代矿渣作混合材料对水泥质量的影响 百家号

在PO42.5R水泥的生产中,逐渐增加锂渣,使磨机生产运行指标和水泥质量均有较好的改善效果:粉磨电耗降低,产量提升,混合材料增加到18%,进一步节省了熟料。是否继续增加替代量,取决于锂渣的成本和生产实践的进一步验证。

了解更多

《国家工业节能技术应用指南与案例(2020)》之一:建材

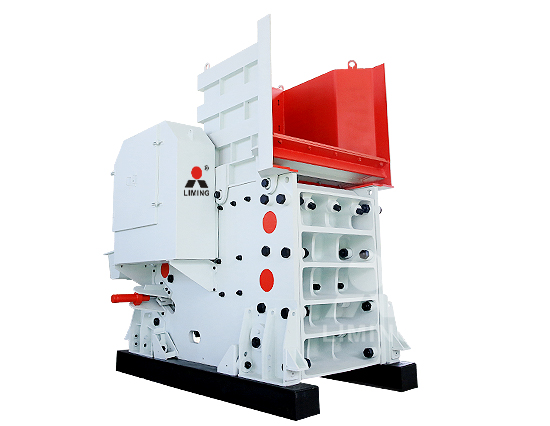

钢渣/矿渣辊压机终粉磨系统节能技术,以辊压机和动静组合式选粉机为核心设备,辊面寿命可达立磨的2倍,具有广泛的物料适应性;全部物料为外循环,除铁方便,避免块状金属富集;系统阻力低,节电效果明显,矿渣微粉生产的系统电耗35kWh/t。

了解更多

贾华平:对水泥生产粉磨工艺的技术展望-水泥网

辊压机与立磨的粉磨机理同样为料层粉碎,冲击物料的飞溅能得到比立磨更好的应用,因而粉磨能量利用率更高,粉磨电耗应该比立磨更低。 但辊压机粉磨产品存在球形度差、石膏粒度偏粗、C3A活化不佳等问题,导致水泥需水量高,影响了水泥的产品性能。

了解更多

水泥企业粉磨系统节能降耗的技术措施_百度文库

水泥企业粉磨系统节能降耗的技术措施. 7.合理确定成品筛余控制值或比表面积. 在实际生产中,应合理确定成品筛余控制值或比表面积,这个值应为一个范围,而不应该为小于某一值的百分数或大于某一数值。. 成品筛余控制值或比表面积的大小直接影响成品的

了解更多

HRM钢渣立磨的粉磨实践及分析 豆丁网

在调试过程中,先粉磨矿渣,然后采取逐步增加钢渣比例的方法,探讨粉磨钢渣的操作参数,以粉磨过程磨机振动的情况和料层的厚度增减喂料量,维持系统连续电流832013.9CHINACEMENT未经热焖的钢渣粉磨运行参数2012年12月04号铜陵海源钢渣磨实验

了解更多

控制入磨粒度降低生料立磨系统电耗-水泥网

如何通过技术改造和操作优化,降低立磨生料粉磨系统电耗便成了摆在专业技术人面前的一大课题。 经过对立磨生料粉磨系统、辊压机生料终粉磨系统工艺特点和电耗分布的对比分析,我们对立磨生料粉磨系统工艺和操作控制进行了调整,取得了较好效果。

了解更多

生料粉磨新型节能工艺——CLF辊压机终粉磨系统 豆丁网

在水泥生产过程中,粉磨电耗 占总电耗的60~70%,其中生料粉磨电耗占总电耗的24%。在水泥生产中.每吨熟料的生料料耗大致在1.4~1.6吨左右,因此,如何降低生料粉磨的能耗将直接影响到水泥生产企业的经济效益。2.生料粉磨技术及装备

了解更多

节能专题之: 水泥制备工段(粉磨站)节约电耗的15条具体措施

降低进磨物料综合水分,尽量保证入磨物料综合水分控制到1%以下,水分对磨机台时影响很大;如外购考虑熟料易磨性因素,减少钢渣等难磨混合材配比。14、使用好助磨剂提高产量节电。目前性能良好的助磨剂能够同时起到提高台时和提高水泥强度的效果。

了解更多

超细矿渣粉磨工艺 百度文库

图2立磨工艺流程 随着设计手段和观念的转变,以及工艺技术的日益成熟,立磨系统的投资大大降低,和闭路球磨系统基本持平或略高。但由于其使用性能和产品电耗方面的极大优势,该系统的应用必将越来越广泛。 4.预粉磨工艺

了解更多

2023第三期-水泥网期刊 Ccement

中国水泥网高级顾问邹伟斌在本次大会上作了题为《降低水泥粉磨系统电耗的技术措施与案例分析》的报告,就水泥粉磨环节如何降低生产能耗同与会嘉宾进行了详细的交流。. 邹伟斌表示,目前国内水泥行业粉磨系统分类众多,工艺参差不齐。. 从运行状况来看

了解更多

如何提高立磨产量?这5个因素需要了解

这5个因素需要了解 . 如何提高立磨产量?. 这5个因素需要了解. 小石头. 破碎制砂、建筑垃圾处理设备配置,维保知识干货分享. 立磨产量的高低不仅影响生产进度和目标,而且影响能耗、企业成本和效益。. 本文从磨机结构、刮料板、液压系统、物料和压

了解更多

日产5000吨水泥熟料水泥厂生料粉磨工艺设计 豆丁网

本次的设计是设计日产5000吨水泥生料磨系统,在降低电耗、提高产品质量的指导思想下进行设计,因此采用闭路系统进行粉磨。难点在于粉磨机的选择方面,到底是用立磨还是球磨机,磨机的选型如何能在达到生产能力的要求下还能尽量减少对电能的消耗。

了解更多

技术丨水泥粉磨节能降耗的技术措施

该文从3个方面介绍水泥粉磨 中节能降耗的重要的技术措施。 1粉磨工艺技术及选择 1.1不同粉磨技术及设备能耗比较 对颗粒表面的物理化学作用,发挥力学效能,得以提高物料的易碎性和分散性,从而提高粉磨细度和降低粉磨电耗 。 3.1作用

了解更多